Von der Aktivierung bis zum Fotodruck der Innenschichten

Von der Aktivierung bis zum Fotodruck der Innenschichten

Laminierungs- und Fotodruckverfahren

Die Prozesse namens

- Aktivierung und Laminierung von Innenlagen

- Fotodruck auf den Innenlagen

entsprechen den ersten beiden Produktionsschritten.

Wie in unserem ersten Artikel berichtet, untersuchen wir den Grundzyklus einer Multilayer-herstellung.

Die Prozesse namens „Aktivierung und Laminierung von Innenlagen“ und „Fotodruck auf den Innenlagen“ entsprechen den ersten beiden Produktionsschritten.

1. Aktivierung und Laminierung von Innenlagen

Die Innenlagen sind der wichtigste Basisbestandteil für die Realisierung einer Multilayer-Leiterplatte.

Eine Innenlage besteht aus drei Schichten:

- die mittlere Schicht enthält ein mit duroplastischem Harz getränktes Glasfasergewebe

- die beiden äußeren Schichten bestehen aus reinem Kupfer.

Die Dicken der zentralen Schicht und der beiden äußeren Kupferfolien variieren in Abhängigkeit von den Projektanforderungen und in Abhängigkeit von den funktionalen Spezifikationen der jeweils zu fertigenden Leiterplatte.

Die Harze der inneren Schichten bestehen im Allgemeinen aus FR4-Material (Flammschutz 4).

Die Harze und die Glasfasern können jedoch aus unterschiedlichen Roh- und Zusatzstoffen bestehen und damit unterschiedliche Eigenschaften haben. Die Materialauswahl definiert mechanische und elektrische Eigenschaften der einzelnen Leiterplatte, so dass diese für jeweilige spezifische Anwendung geeignet sind. Es ist wichtig zu wissen, dass unterschiedliche Materialien deutlich unterschiedliche Kosten haben, und aus diesem Grund muss sich deren Auswahl an den tatsächlichen Bedürfnissen orientieren.

Der Herstellungsprozess von Mehrlagenschaltungen beginnt mit der Bearbeitung der Kupfer-schichten der Innenlagenkerne, die chemisch behandelt werden.

Die äußeren Kupferoberflächen werden durch Mikroätzen aktiviert, um ihre Rauheit zu erhöhen und dienen der Gewährleistung einer besseren Haftung des Trockenfilms, einer auf den Innenlagen beidseitig aufgebrachten, lichtempfindlichen Zellulosefolie. Dieser Prozess nennt sich Laminierung.

2. Fotodruck auf den Innenlagen

Dem Laminieren folgt der Fotodruck. Es gibt zwei verschiedene Fotodrucktechniken:

- Reverse-Imaging-Fotodruck (die umgekehrte Abbildung), typisch für die traditionelle Fotografie (Silber-Filmbelichtung), und

- Fotodirektdruck (die direkte Belichtung) durch Laser- oder LED-Systeme (Laser Direct Imaging / LED Direct Imaging)

Die lichtempfindliche Schicht des Trockenfilms besteht aus Kunststoffmonomeren. In Abhängigkeit von der zu bearbeitenden Kupferdicke, den Strukturen, die entstehen sollen, und der zur Verfügung stehenden Drucktechnik einschließlich Lichtquelle wählen die Leiterplattenhersteller zwischen verschiedenen Arten von Trockenfilmen.

a) Reverse-Imaging-Fotodruck

Im ersten Fall ist es notwendig, das Negativ der vom Kunden mittels Gerber-Daten zur Verfügung gestellten Leiterbilder auf einem herkömmlichen Silber- oder Diazofilm abzubilden. Dafür wird eine Maschine namens Plotter verwendet. Der Film wird später in der Belichtungsmaschine zwischen einer Lichtquelle und dem Trockenfilm auf dem Innenlagenkern platziert. Jedes Mal, wenn die Lichtquelle Licht aussendet, entsteht das Positiv des Leiterbildes im Trockenfilm.

Die Eigenschaften des vom Licht getroffenen Trockenfilms verändern sich dabei. Er wird an diesen Stellen polymerisiert und somit fest. Polymerisierter Trockenfilm wird beim späteren Entwickeln, sprich, bei der Entfernung der nicht ausgehärteten Trockenfilmanteile, nicht abgewaschen und schützt das darunter liegende Kupfer während der weiteren Bearbeitung der Innenlagenkerne, das heißt, die von Gerber bereitgestellten Kupferbahnen bleiben erhalten.

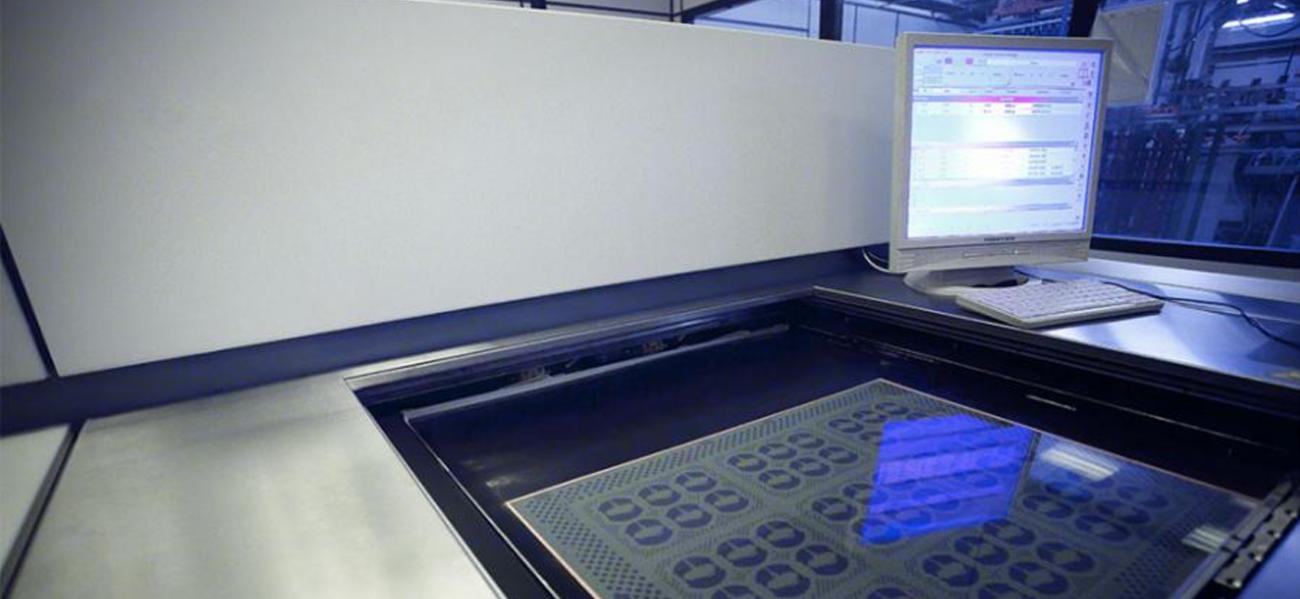

b) Fotodirektdruck

Für den Fotodirektdruck gibt es zwei verschiedene Technologien für dieselbe Bildgebungstechnik.

Mittels dieser Technologien wird der Trockenfilm selektiv entweder mit einem Laserlichtstrahl oder mit einem LED-Lichtstrahl getroffen, um die von den Gerbern ausgegebenen Leiterbahnbilder zu erzeugen.

Die Vorteile der „direkten Bildgebung“ sind zahlreich:

- es wird kein Arbeitsfilm, der eigentlich ein Verbrauchsmaterial ist, benötigt

- Film-Plotter, entsprechende Entwickler und Techniker, welche die Maschinen programmieren und bedienen können, sind nicht erforderlich

- die Dimensionen geplotteter Filme ändern sich schon bei geringfügigen Änderungen der Umgebungsbedingungen (Längenänderung auf der x- und y-Achse) . Um diesen Effekt zu begrenzen, ist es notwendig, die Arbeitsfilme in einer Ad-hoc-Umgebung mit kontrollierten Temperatur- und Feuchtigkeitsbedingungen zu lagern.

- jeder Fehler im oder auf dem geplotteten Film, verursacht durch einen Kratzer oder bereits durch ein Staubteilchen, wird beim Belichten auf alle Innenlagenkernen eines Auftrages übertragen. Regelmäßig müssten deshalb neue Arbeitsfilme geplottet werden.

um ein Schrumpfen oder Dehnen beim Verpressen der Innenlagenkerne zu kompensieren, werden Innenlagenfilme skaliert. - der geplottete Film erlaubt keine Ad-hoc-Anpassungen: Der „indirekte Druck“ erlaubt keine Korrekturen aufgrund der Verzerrungen jeder einzelnen Innenlage.

Der traditionelle Indirekt-Druck wurde auch deshalb von direkten Drucktechnologien überholt, da diese es außerdem ermöglichen, feinere Strukturen mit Breiten sogar unter 50 Mikrometern maximaler Präzision zu gewährleisten.

Wir werden mit den nächsten Artikeln in der Beschreibung des Prozesses fortfahren.

Wir beschränken uns jetzt darauf, zu betonen, dass wir allein schon in diesen ersten Phasen Begriffe zu Grundstoffen, organischer und anorganischer Chemie sowie Fotodruck eingeführt haben, um zu erklären, welches tiefgründige Wissen notwendig ist, um in der Produktion von gedruckten Schaltungen tätig zu sein.

Es muss allerdings auch unterstrichen werden, dass die Beschleunigung in der Entwicklung von elektronischen Geräten mit erhöhter Leistung eine ähnliche Beschleunigung in der Entwicklung von Fertigungstechnologien bewirkt hat.

Daher ist es für die Herstellung von Leiterplatten nicht nur notwendig, über zahlreiche Maschinen zu verfügen, sondern auch immer über diejenigen zu verfügen, die auf dem neuesten Stand der Technik sind, streng nach dem Motto: Wer rastet, der rostet!